Линия по производству инфузионных растворов для ЭКО в мягких пакетах без ПВХ

Введение

Линия по производству мягких пакетов для инфузионных растворов ЭКО без ПВХ – это новейшая производственная линия, оснащенная самыми передовыми технологиями. Она автоматически выполняет подачу пленки, печать, изготовление пакетов, наполнение и запечатывание на одной машине. Мы предлагаем различные конструкции пакетов: с одним портом типа «лодочка», одним/двумя жесткими портами, двумя портами с мягкими трубками и т.д.

Видео о продукте

Приложение

Его можно применять для мягких мешков объемом 50–5000 мл, не содержащих ПВХ, для общих растворов, специальных растворов, растворов для диализа, парентерального питания, антибиотиков, растворов для орошения и дезинфекции и т. д.

▣ Одна производственная линия может изготавливать 2 разных типа пакетов с одинарными или двойными жесткими портами.

▣ Компактная структура, меньшая занимаемая площадь.

▣ ПЛК, мощные функции, отличная производительность и интеллектуальное управление.

▣ Сенсорный экран на нескольких языках (китайский, английский, испанский, русский и т. д.); различные данные могут быть настроены для сварки, печати, наполнения, CIP и SIP, такие как температура, время, давление и т. д., также могут быть распечатаны по мере необходимости.

▣ Главный привод объединен с импортным серводвигателем с синхронным ремнем, обеспечивающим точное позиционирование.

▣ Бесконтактная горячая герметизация. Во избежание загрязнения и утечек перед герметизацией удалите воздух.

▣ Усовершенствованный массовый расходомер обеспечивает точное наполнение, объем можно легко регулировать с помощью человеко-машинного интерфейса.

▣ Централизованный забор и выброс воздуха, меньше загрязнения, меньше шума, надежная и красивая конструкция.

▣ Машина подает сигнал тревоги, когда значение параметров превышает установленное значение.

▣ Программа может выполнять поиск и отображать неисправные точки на сенсорном экране сразу же после возникновения проблем.

▣ Мощная память. Фактические параметры сварки и заправки могут быть сохранены. При переключении на другие плёнки и жидкости сохранённые параметры можно использовать напрямую, без сброса настроек.

▣ Специальные функции CIP и SIP для экономии времени очистки и обеспечения хорошей стерилизации.

▣ Настройка параметров с самозащитой, данные можно легко использовать с сенсорного экрана, предварительно задайте максимальное и минимальное значение, чтобы избежать искусственных ошибок.

▣ Спецификация 100/250/500/1000 мл и т. д., для переключения на другие спецификации нужно только сменить форму и печатную панель, легко и быстро.

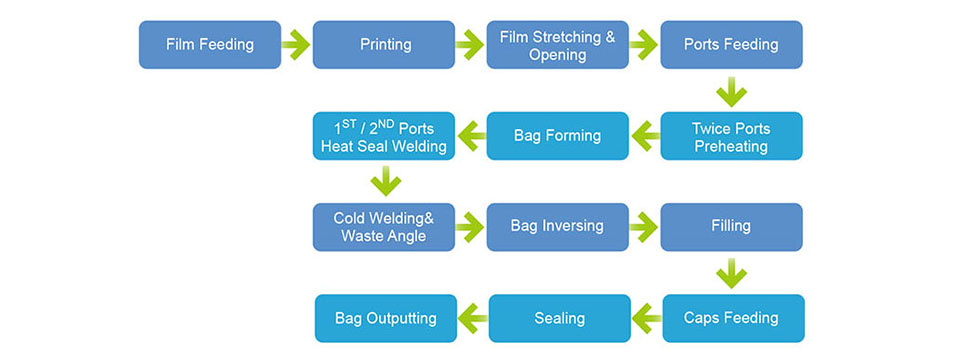

Производственные процедуры

Подача пленки, печать

Автоматическая подача плёнки на станцию печати и формовки. Рулон плёнки фиксируется простыми цилиндрическими зажимами. Фиксация не требует инструментов и ручного труда.

Растяжение и раскрытие пленки

Эта станция использует механическую пластину для открытия плёнки. Открытие плёнки гарантировано на 100%. Любой другой метод открытия плёнки не гарантирует 100%, а система гораздо сложнее.

Формирование мешков

Периферийная сварка с использованием двусторонне открытой конструкции пресс-форм. Пресс-формы открываются с обеих сторон и оснащены охлаждающей плитой для нагрева обеих пресс-форм до одинаковой температуры до 140°C и выше. Предотвращение перегрева плёнки во время формовки пакета или остановки машины. Повышение качества сварки изделий и экономия плёнки.

Сварка термосваркой 1-го и 2-го портов

Из-за разного материала и толщины между портами лодочного типа и пленкой, применяется 2 этапа предварительного нагрева, 2 этапа сварки с термосваркой и 1 этап холодной сварки, что позволяет использовать его с различными пластиковыми материалами и пленками, предоставляя пользователю более широкий выбор, более высокое качество сварки, низкий уровень утечки в пределах 0,3 ‰.

Заполнение

Примените систему измерения массового расхода E+H и систему наполнения под высоким давлением.

Высокая точность наполнения, отсутствие мешка и отсутствие квалифицированного мешка, отсутствие наполнения.

Уплотнение

Каждый сварочный щиток использует отдельный приводной цилиндр, а приводной блок спрятан в основании, направляющая использует линейный подшипник, без каких-либо следов и частиц, обеспечивает степень прозрачности продукта.

Станция вывода мешков

Готовая продукция по конвейерной ленте подается на следующую стадию.

Технические параметры

| Элемент | Основное содержание | ||||||||

| Модель | СРД1А | СРД2А | SRS2A | СРД3А | СРД4А | SRS4A | СРД6А | СРД12А | |

| Фактическая производственная мощность | 100 мл | 1000 | 2200 | 2200 | 3200 | 4000 | 4000 | 5500 | 10000 |

| 250 мл | 1000 | 2200 | 2200 | 3200 | 4000 | 4000 | 5500 | 10000 | |

| 500 мл | 900 | 2000 | 2000 | 2800 | 3600 | 3600 | 5000 | 8000 | |

| 1000 мл | 800 | 1600 | 1600 | 2200 | 3000 | 3000 | 4500 | 7500 | |

| Источник питания | 3 фазы 380 В 50 Гц | ||||||||

| Власть | 8 кВт | 22 кВт | 22 кВт | 26 кВт | 32 кВт | 28 кВт | 32 кВт | 60 кВт | |

| Давление сжатого воздуха | Сухой и безмасляный сжатый воздух, чистота 5 мкм, давление более 0,6 МПа. Машина автоматически предупредит и остановится, если давление станет слишком низким. | ||||||||

| Расход сжатого воздуха | 1000 л/мин | 2000 л/мин | 2200 л/мин | 2500 л/мин | 3000 л/мин | 3800 л/мин | 4000 л/мин | 7000 л/мин | |

| Давление чистого воздуха | Давление чистого сжатого воздуха более 0,4 МПа, чистота 0,22 мкм | ||||||||

| Потребление чистого воздуха | 500 л/мин | 800 л/мин | 600 л/мин | 900 л/мин | 1000 л/мин | 1000 л/мин | 1200 л/мин | 2000 л/мин | |

| Давление охлаждающей воды | >0,5 кгс/см2 (50 кПа) | ||||||||

| Расход охлаждающей воды | 100 л/ч | 300 л/ч | 100 л/ч | 350 л/ч | 500 л/ч | 250 л/ч | 400 л/ч | 800 л/ч | |

| Потребление азота | По специальному заказу заказчика мы можем использовать азот для защиты оборудования. Давление азота составляет 0,6 МПа. Расход азота составляет менее 45 л/мин. | ||||||||

| Шум при работе | <75 дБ | ||||||||

| Требования к помещению | Температура окружающей среды должна быть ≤26℃, влажность: 45%-65%, максимальная влажность должна быть менее 85%. | ||||||||

| Общий размер | 3,26x2,0x2,1м | 4,72x2,6x2,1м | 8x2,97x2,1м | 5,52x2,7x2,1м | 6,92x2,6x2,1м | 11,8x2,97x2,1м | 8,97x2,7x2,25м | 8,97x4,65x2,25м | |

| Масса | 3T | 4T | 6T | 5T | 6T | 10Т | 8T | 12Т | |

*** Примечание: Поскольку продукция постоянно обновляется, свяжитесь с нами для получения последних спецификаций.